-

+86-313-5812369

- 398912476@qq.com

- ООО Хэбэй Чуншэн Сельскохозяйственные технологии

+86-313-5812369

Тканый мешок завод… Как ни странно, когда слышишь эту фразу, первым делом приходит на ум какой-то старый, пыльный цех с гудящими станками. Многие считают это рутинным процессом, где главное – скорость и минимальная себестоимость. Но на деле все гораздо сложнее. За десятилетия работы в этой сфере я убедился, что качественный тканый мешок – это не просто полиэтилен или другой материал, а результат грамотного сочетания технологии, материалов и, что немаловажно, понимания конечного применения. Ошибочно думать, что можно просто скопировать чужую модель – каждый заказ уникален, и требует индивидуального подхода. Особенно это касается продуктов питания – вот тут точно нельзя экономить на безопасности и экологичности.

Первый и, пожалуй, самый важный этап – выбор материала. В основном используется полиэтилен – дешевый, прочный, легкий. Но это не значит, что все полиэтилены одинаковы. Разные марки отличаются по своим характеристикам: плотности, прочности на разрыв, устойчивости к ультрафиолету. Выбор зависит от того, что будет помещаться в мешок, как долго он будет эксплуатироваться, и какие требования предъявляются к его гигиеничности. Мы часто сталкиваемся с ситуацией, когда заказчик хочет сэкономить на материале, но потом жалуется на то, что мешки рвутся при транспортировке или плохо переносят влагу. В итоге, приходится переделывать, что обходится дороже, чем сразу использовать более качественный материал.

Дальше идет процесс плетения. Существует несколько видов плетения, каждый из которых имеет свои особенности и предназначен для разных целей. Самый распространенный – сетчатое, но есть и другие, более сложные, обеспечивающие большую прочность и долговечность. Опять же, здесь важно учитывать назначение мешка. Для перевозки зерна, например, требуется другое плетение, чем для упаковки овощей. На качество плетения влияет множество факторов: натяжение нитей, скорость вращения станков, квалификация рабочих. Не стоит недооценивать роль человеческого фактора – даже самые современные машины нуждаются в грамотном управлении и регулярном обслуживании.

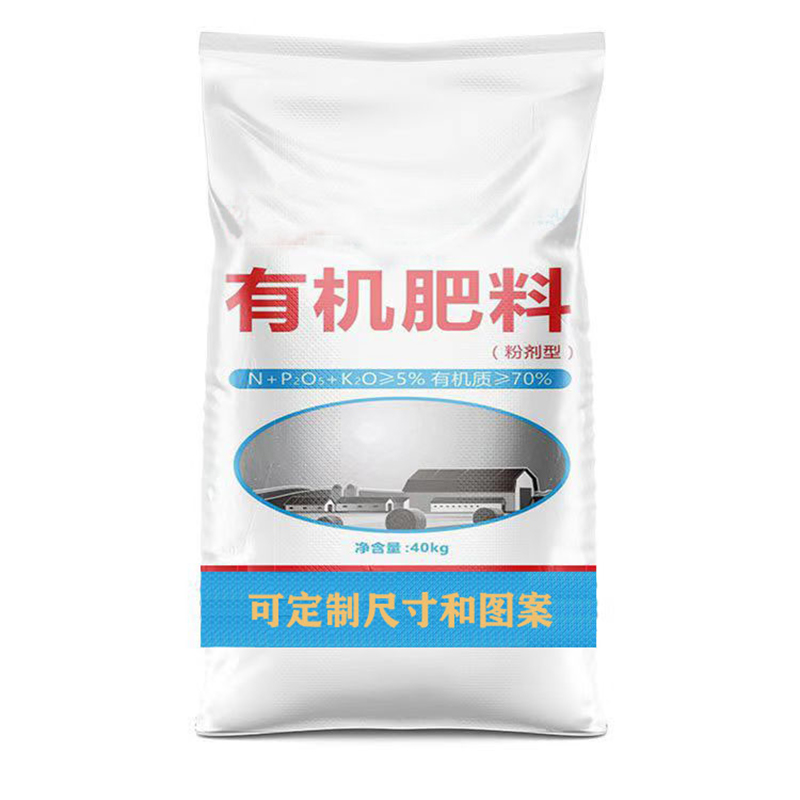

После плетения мешки подвергаются термической обработке – это необходимо для закрепления плетения и придания мешку формы. Далее – нанесение печати. Тут тоже много нюансов: выбор краски, технологии печати, качество изображения. Иногда заказчики хотят нанести сложную, многоцветную печать, что требует использования специального оборудования и квалифицированных специалистов. А иногда достаточно просто нанести логотип компании и информацию о товаре. Но даже в этом случае важно, чтобы печать была четкой, стойкой и не выцветала со временем.

Одним из самых распространенных проблем на тканый мешок завод – это дефекты плетения. Это могут быть пропущенные нити, перекрестные плетения, неровные швы. Причины таких дефектов могут быть разными: неправильная настройка оборудования, неквалифицированный персонал, использование некачественных материалов. К сожалению, иногда дефекты обнаруживаются только после того, как мешки уже были упакованы и отправлены заказчику. В таких случаях приходится заниматься возвратом товара, что связано с дополнительными затратами и потерей времени. Мы стараемся максимально контролировать качество на всех этапах производства, чтобы избежать таких проблем.

Другая проблема – это влагостойкость мешков. Полиэтилен сам по себе не является водонепроницаемым материалом, поэтому для повышения его влагостойкости используется специальная обработка. Но даже после обработки мешки могут пропускать воду, если они имеют дефекты или если их неправильно хранить. Мы предлагаем нашим клиентам использовать мешки с дополнительным покрытием, а также даем рекомендации по правильному хранению. В некоторых случаях, для особых условий эксплуатации (например, для перевозки мокрых продуктов) мы используем мешки из более плотного материала или с более сложным плетением.

Как я уже говорил, основная масса используемого сырья – полиэтилен. Но это не значит, что мы ограничиваемся только им. Иногда используется полипропилен, который отличается большей прочностью и устойчивостью к высоким температурам. Но полипропилен дороже полиэтилена, поэтому его используют реже. Иногда для повышения прочности мешки армируются нитями из полиэстера. Это особенно актуально для мешков, которые должны выдерживать большие нагрузки.

Важно понимать, что выбор материала – это компромисс между ценой, прочностью и экологичностью. Мы стараемся предлагать нашим клиентам оптимальные решения, которые соответствуют их потребностям и бюджету. Например, мы сотрудничаем с поставщиками биоразлагаемого полиэтилена, который является более экологичным вариантом, чем обычный полиэтилен. Но биоразлагаемый полиэтилен дороже и имеет менее выраженные характеристики прочности. Поэтому его использование ограничено для определенных видов продукции.

На днях мы получили заказ на изготовление тканых мешков для упаковки свежих овощей. Заказчик хотел, чтобы мешки были легкими, прочными и воздухопроницаемыми. Мы предложили использовать полиэтилен высокой плотности с сетчатым плетением. Мешки получились отличные – прочные, легкие, хорошо пропускающие воздух. Заказчик остался очень доволен. Но в процессе производства мы столкнулись с проблемой – сетчатое плетение плохо удерживало мелкие овощи. Пришлось изменить технологию плетения, чтобы увеличить размер ячеек. Этот случай показывает, что даже при кажущейся простоте производства тканых мешков всегда возникают какие-то нюансы, которые нужно учитывать.

Кроме того, заказчик требовал нанесения информации о продукте и производителе. Мы предложили использовать термотрансферную печать, которая обеспечивает высокую стойкость изображения. Но заказчик хотел использовать более дешевый вариант – флексографическую печать. Я объяснил, что флексография менее стойкая к истиранию и выцветанию. Но заказчик настоял на своем. В итоге, пришлось использовать специальную краску для флексографии, чтобы повысить стойкость изображения. Этот случай показывает, что нужно всегда идти на компромиссы и искать оптимальное решение, которое будет соответствовать требованиям заказчика и бюджету.

Сейчас в тканых мешках активно используется технология антистатической обработки. Это необходимо для упаковки электронных компонентов, которые чувствительны к статическому электричеству. Кроме того, все большую популярность приобретают мешки из переработанного полиэтилена. Это более экологичный вариант, который помогает снизить негативное воздействие на окружающую среду. Мы также рассматриваем возможность использования новых материалов, таких как биоразлагаемые полимеры. Но пока что это достаточно дорогостоящий вариант.

В целом, я думаю, что производство тканых мешков будет развиваться в направлении повышения качества, экологичности и функциональности. Потому что спрос на эти мешки будет только расти. И важно, чтобы производители могли предлагать своим клиентам оптимальные решения, которые соответствуют их потребностям и бюджету. Ну и, конечно, не стоит забывать о человеческом факторе – квалифицированный персонал – это залог успеха любого предприятия.

Наш тканый мешок завод постоянно совершенствует свои технологии и материалы, чтобы соответствовать самым высоким требованиям рынка. Мы ценим каждого клиента и стараемся предложить ему наилучшие решения. Мы находимся по адресу https://www.cnbawang.ru и готовы к сотрудничеству.